テーラーの時間研究に始まる生産管理技術の歴史は、企業の業務改善の導入プロセスと非常に近しいことに気づく。

page2015セミナー「資材、電力の値上げに負けない工場運営」から、(株)トーク代表取締役山本徳太郎氏のお話を紹介する。同社は工場の使用電力の「見える化」するツール「カーボンアイ」を提供するかたわら、ツールで得られた使用電力や設備の稼働実績データを業務改善に活用するためのサポートサービスも提供している。pageセミナーではこうした活動を通して得られた知見から、現場に定着する改善活動のポイントをお話しいただいた。

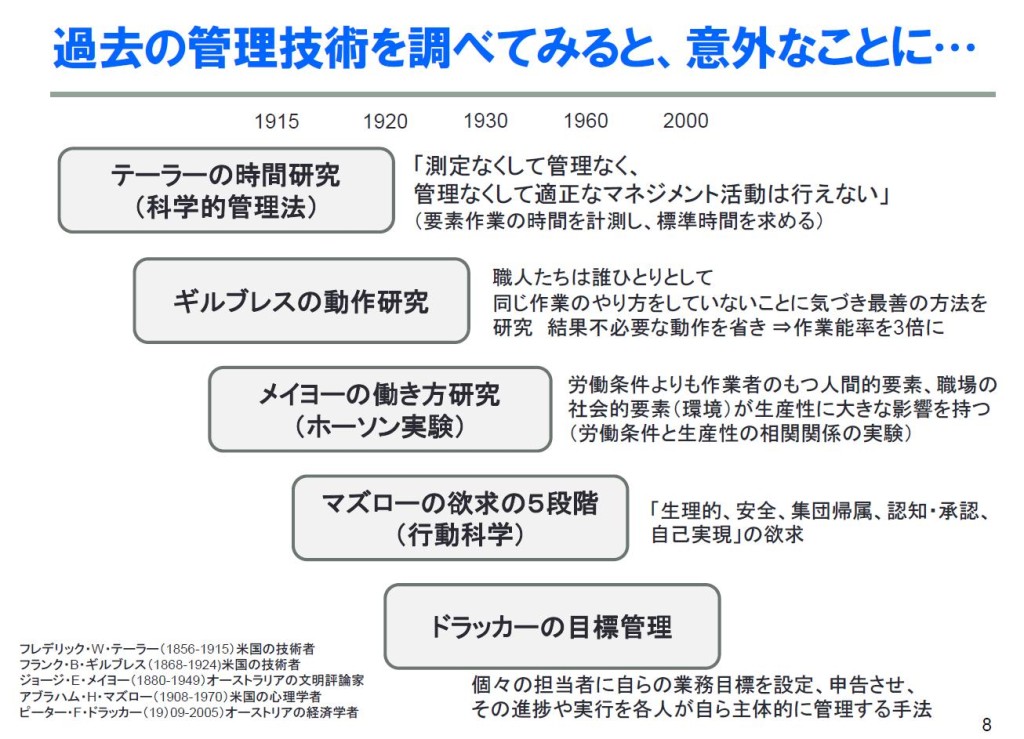

下図は製造業のマネジメント技術の変遷を振り返ったものである。20世紀初頭にテーラーが提唱した科学的管理法では、作業時間の測定を重視し標準作業時間の策定と標準と実績の対比による管理の重要性が指摘された。ギルブレスは、動作研究による作業手順の標準化による能率向上を行った。こうした「作業の仕方」の改善による生産性向上から、次第に「人の働き方(作業者の持つ人間的要素、職場の社会的要素)」に焦点があたるようになり、自己実現ややりがいなどモチベーションや自己管理の手法が注目されてきている。

こうしてみるとマネジメント技術の歴史は、企業の業務改善の導入プロセスと非常に近しいことがわかる。「測定なくして管理なし・・・」とあるように客観的な数値による現状把握なくして業務改善は成し得ない。しかし「見える化」する装置なりシステムを導入しさえすれば自ずと改善されることもあり得ない。改善するのは“人”であり、人材育成、特にマネージャー層の育成が欠かせない。

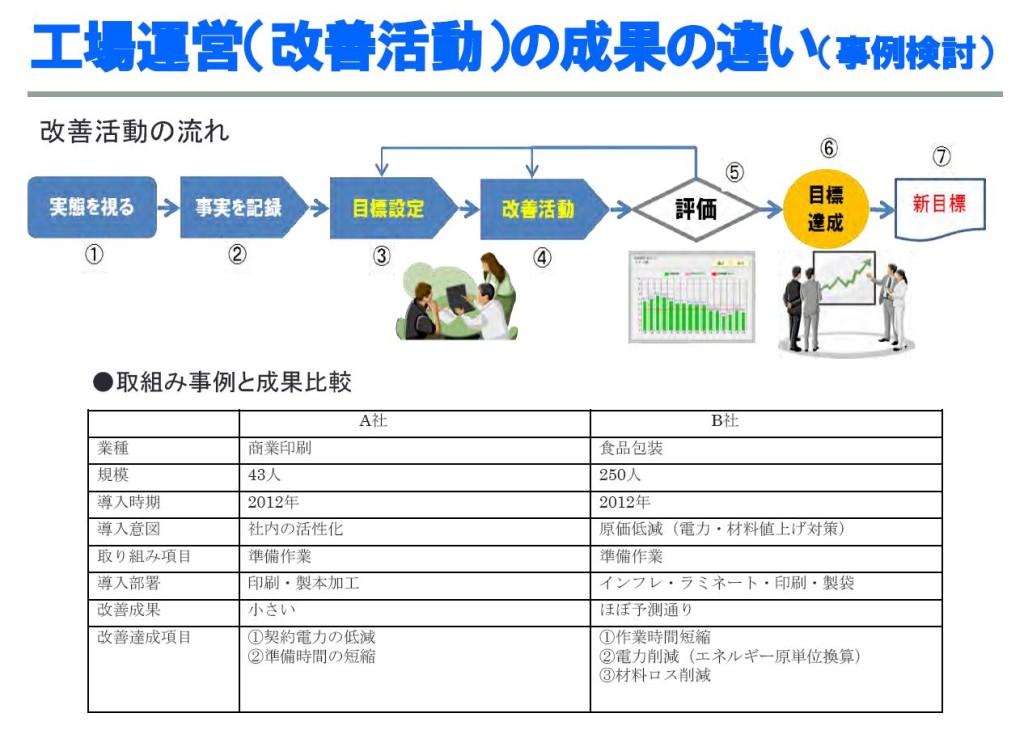

これらを踏まえながら、工場運営(改善活動)の成果の違いについて、思うほどの成果がでなかったA社と十分な成果が達成できたB社について以下の5項目で比較した。

(1)導入動機

A社のシステムの導入動機は、「社内の活性化」。一方、B社は、電力料金や材料費の値上げ圧力で利幅が低くなることを懸念し、原価低減をシステムの導入目的としている。比較すると、B社は食品のパッケージ製造であるため、当然のことながら製造原価についてシビアな眼をもっていたことにある。この原価への関心度の高さが成果に現れているといえよう。

(2)現場のシステム導入の理解

A社、B社とも、導入目的を伝達するなど手順は踏まえているので、一定の理解を示している。ただし、理解度となるといささか異なる。両社とも現場の本音として“やらされ”感を抱いていたと推測されるが、会社方針として受け容れ姿勢に差があるように感じた。

(3)マネジャーの位置づけ

A社、B社とも運用担当者は決めたものの、A社は工場マネジャーが不在に近い状況であった。一方B社は、現場の使命をわきまえた各部署の課長がいてかつ、全体のツボを見極める工場長がいる。

(4)目標設定

A社の目標設定値は、会社側で仮基準を設定しスタート。B社は、各部署の課長が担当し、3カ月間の現状把握をし、現場の意見重視した目標値を設定(文書化)してスタート。

(5)改善活動の評価

A社は原則として経営者が数値をみて、会議(朝礼や作業部会)で発表している。B社は、毎月作業改善の経過をレポートとしてまとめ、経営陣に提出している。また、レポートを現場の製造担当者に見せ、他部署の動向など意識させている。加えて、改善が目標値を達成していない場合、装置に関わる担当者同士で作業手順の見直しを実施していた。

5項目で比較してみたが、成果の違いは、両社の社風にあるようだ。B社が良い成果を上げた理由を挙げると、

①経営者が導入成果に常に強い関心を示している。

②毎年、部署ごとの改善目標と施策を文書化し、発表し成果の報告をしている。

当たり前ではあるが、現場では製造業として常に当事者として改善することが求められ、個人差はあるもののそれに応える風土が根付いていた。

A社は、現場のマネジャーの人材不足が否めなかった。このような状況はどこでも見受けられる。ここで大切なことは、会社を良くするという経営者(マネジャー)の“情熱”と従業員(部下)の生活を守り豊かにするという“覚悟”を示すことだと締めくくった。

(CS部 花房 賢)