<印刷現場での標準化への取り込みの必要性>

印刷工場における生産効率向上や品質の安定化は、益々重要な課題だ。効率化は、MISにより管理業務と改善は期待されるが、生産現場の改善活動と同時に取り組まなければ効果は出ない。営業部門、管理部門、生産現場との連携によって成り立つ。作業の標準化がカギを握る。印刷現場では、勘や経験に頼ることから品質の数値化(みえる化)や基準となる作業手順を決めることで作業者や機械、材料による品質のバラツキを無くすことだ。日本工業規格(JIS)では、標準化を次のように定義している。

「実在の問題又は起こる可能性がある問題に関して、与えられた状況において最適な秩序を得ることを目的として、共通に、かつ、繰り返して使用するための記述事項を確立する活動。」一見ややこしい。標準化は、作業手順を決めることが目的ではない。安定した品質で効率良く生産することで価値を発揮する。

<印刷における標準化>

印刷における標準化は、品質基準(的)をきめて、基準に収まるように標準作業(手順)を決めることだ。品質管理は難しい、何故ならばクライアントやユーザーの主観や意図という多様な市場ニーズがあるからだ。ただし、多様なニーズに対応するためにも印刷工場製品(規格)としての一定品質基準を管理するが土台となり重要だ。

「印刷技術」の品質評価を見た場合は、ドットゲイン、濃度、カラーバランス、コントラスト、トラッピング、ドライダウン等が印刷品質を決定づける要因だ。これらの基準を数値管理する規格としてJapan Color標準印刷認証などもある。重要なことは何を数値化しているかだ。印刷の標準化は、ここを的(ゴール)にして手順を決めていくのだ。

<印刷現場の標準化で欠かせない機械の基本調整とQC七つ道具>

印刷現場での標準化は、機械の基本調整やメンテから始まる。基本調整も基準をきめて進めて行かなければならない。印刷機の精度がバラついていれば基本手順も決められない。全体の要因を把握して効率的に取り組むことだ。

手法としては、「QC七つ道具」が役に立つ。QC七つ道具とは パレート図、特性要因図、グラフ、チェックシート、ヒストグラム、散布図、管理図の七つだ。

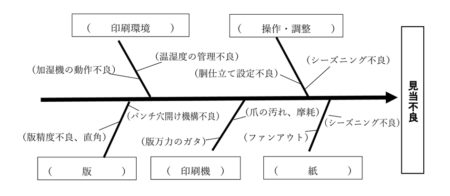

例えば印刷における見良不良の問題解決は、要因が多岐にわたり整理しなければ難しい。QC七つ道具の中の「特性要因図」を使えば、整理できる。別名、魚の骨ともいう。結果(特性という)に原因(要因と呼ぶ)がどう関係しているのかを整理するための手法だ。

原因調査や改善方法の発見の2つに主に用いられる。

印刷工場が利益を出す源泉は効率化にある。日頃の改善活動が重要だ。そこには、品質管理と標準化とのコンビネーションは欠かせない。多忙な日常活動にこそ勘や経験だけではなく、原理原則をハッキリ学び、品質の安定化と標準化に取り組むことが大事だ。個人ではなく組織としてのプロ集団で活動することが利益にも繋がる。

JAGAT主催、「工場マネージャー養成講座第5期」は、工場改善のヒントが学べる。

2019年5月開講予定。

( CS部 古谷 芸文)

◆2/7(木)page2019セミナー

工場管理の再点検、事故防止と効率化への体質改善

「自主的な進め方、目標達成に向けた体制作りのヒント」

◆5/11(土)開講

第5期「工場マネージャー養成講座」